Partzsch

Unternehmensgruppe

Instandsetzung & Wartung

Instandsetzung und Wartung

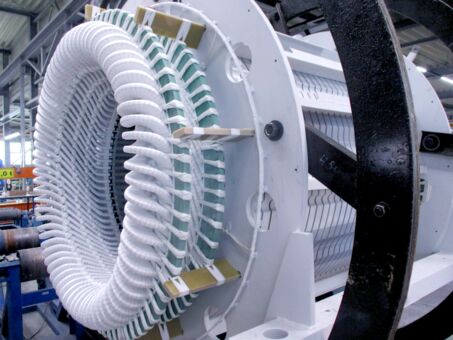

Wir warten Ihre Elektromaschinen und setzen sie instand, gleich welchen Fabrikats und welcher Art. Gern kommen wir dafür zu Ihnen vor Ort. Nach einer ausführlichen Befundung entscheiden wir, inwieweit die Maschinen instandgesetzt werden können oder ob ein Nachbau bzw. eine Neufertigung wirtschaftlicher ist. Zu unseren Instandsetzungsleistungen gehören neben der Demontage, Reinigung und Trocknung auch das Nachimprägnieren von Ständer- und Läuferwicklungen sowie die mechanische Aufarbeitung von Wälz- und Gleitlagern.

Übrigens: Wir sind nicht nur mit den modernsten Produktionsmaschinen ausgestattet, sondern können auch auf ein eigenes Blechcoillager zugreifen, in dem 500 bis 600 Tonnen Dynamobleche verschiedenster Qualitäten lagern.

Unser Leistungsspektrum für Ihre Generatoren:

- Neuwicklung von Rotoren und Statoren

- Erneuerungen von Rotorkappen sowie von Rotor- und Statorblechpaketen

- individuelle konstruktive Änderungen nach Ihren Vorstellungen

- Wellenaufbereitung und Erneuerung von Schleifringen und Kollektoren

- Ersatzteilfertigung und -lieferung

- Wirkungsgradoptimierung

- Zustandsanalysen und Wartungen

- elektrische Messungen und Prüfungen

- Generatorschutzprüfungen

- Rundlaufkontrolle und mechanische Bearbeitung

- Montage und Inbetriebnahme von Erregersystemen

- Logistik und Zollabwicklungen

Unser Leistungsspektrum für Ihre Elektromotoren:

- Demontage/Montage, vor Ort oder in der Werkstatt inkl. Transport

- Inbetriebnahmen

- Probeläufe im Prüffeld (400 V - 11 kV)

- dynamisches Auswuchten

- Neuwicklung und -verkeilung

- Erneuerung und Aufarbeitung von Wellen, Schleifringen und Kollektoren

- Zustandsdiagnostik der Wälz- und Gleitlager

- Maßkontrolle aller tragenden Maschinenteile

- Schwingungsanalysen

- elektrische Eingangs- und Ausgangsmessungen

- Rundlaufmessungen und mechanische Bearbeitung

- Reinigungs- und Lackierarbeiten

- Lieferung von Ersatzteilen

Alle Leistungen bieten wir auch für explosionsgeschützte Motoren aller Klassen an.